Fontanería

Fontanería

En las instalaciones, la variedad de materiales y métodos de instalación hace que se disponga de muchos sistemas de unión.

En la toma de decisión, el apostar por uno u otro tipo de unión intervienen muchas variables, económicas, rapidez de instalación, habito del instalador, resistencia mecánica requerida, normativa a aplicar, diámetro de la conducción, elementos a unir…

¿Qué vamos a ver en este post?

Vamos a distinguir dentro de los sistemas de unión de tuberías, accesorios y válvulas más habituales en las instalaciones de edificación, se sintetizan en la siguiente tabla:

| TIPO DE UNIÓN | MÁQUINA NECESARIA | ||

| Con aporte de calor | 1.-Soldadura con material de aportación | (normalmente en materiales metálicos) | Se requiere soplete |

| 2.-Termofusión | Accesorio | Se requiere máquina con matriz | |

| Accesorio electro soldable | Se requiere máquina con lector para accesorio electrosoldable | ||

| Sin necesidad de aporte de calor | 3.-Roscado | Con material de aportación | No requiere herramienta especial |

| Racor dos piezas | |||

| Racor 3 piezas | |||

| 4.-Bridas | |||

| 5.-Sistemas | Sistema de press | Máquina de press | |

| Sistema de casquillo plástico | Máquina expansora | ||

| Sistema de anillo corredizo | Máquina de anillo | ||

| Sistema de compresión | No requiere herramienta especial | ||

| Sistema hermeto | |||

| Sistema de unión rápida push | |||

| 6.-Soldadura química | (materiales plásticos) | ||

La unión mediante soldadura suele realizarse para:

Tuberías empleando accesorio del mismo material (cobre-cobre, acero-acero o acero inoxidable-acero inoxidable)

Para realizar transiciones entre dos materiales diferentes, normalmente unimos con una unión roscar - soldar (siendo recomendable en algunos casos el uso de medidas que limiten la migración electrolítica como son manguitos electrolíticos o juntas)

Los tipos de soldadura que se utilizan en la construcción de instalaciones de cobre o acero inoxidable están clasificados en función del punto de fusión del material de aportación:

La soldadura blanda es aquella soldadura en la que la temperatura de fusión del material de aportación es inferior a 500 °C.

Para instalaciones de gas, no se emplea la soldadura blanda para instalaciones domesticas individuales que no trabajen a baja presión.

La soldadura fuerte es aquella soldadura en la que la temperatura de fusión del material de aportación es superior o igual a 500 °C. Se caracteriza por tener una resistencia mecánica muy superior a la soldadura blanda.

La “soldadura” por termofusión se caracteriza por realizarse en materiales plásticos sin necesidad de material de aportación. Los mariales comúnmente empleados son:

Las claves para una buena fusión independiente mente del método empleado (matriz, bancada o accesorio electro soldable son las siguientes):

Los métodos por termofusión son dos, el instalador se decanta por uno u otro por economía o espacio para la instalación.

(Es el método de termo fusión más común)

Se caracteriza porque la unión se realiza “fundiendo el material” por lo que no se interpone ningún elemento unión, en el caso del PPR el fitting para soldadura es muy económico, el proceso de unión puede realizarse con matriz manual o con máquina para soldadura a tope.

(Se emplea sobre todo en tuberías de PE para abastecimiento de aguas)

Consiste en uniones que reciben corriente eléctrica de la máquina de eletrofusion, la corriente eléctrica aumenta la temperatura fundiendo el material del accesorio en contacto con el tubo para realizar la unión.

El roscado es el sistema de unión más común en todo tipo de instalaciones. Consiste en hacer estanqueidad roscando una piza macho con una hembra sellando las paredes de la rosca con material de aportación. Se puede optar por distintos, sistemas de sellado, los materiales de aportación para este tipo de unión son:

Hay distintos tipos de rosca:

Lo que implica que no se pueden unir piezas con la rosca europea con la americana porque no roscan.

Esta compuesto por un racor y una tuerca (dos piezas), la tuerca rosca sobre el elemento a unir con el accesorio y la estanqueidad la realiza una junta interpuesta entre las dos caras (racor-pieza a unir)

Normalmente las juntas planas en el manguito de unión sin reborde se emplean para agua (fontanería, climatización, calefacción…)

Los manguitos con reborde se suelen emplear para gas, en las uniones de reguladores, tomas de presión, filtros, manómetros etc.

Es un artículo formado por 3 piezas, una tuerca y dos elementos cónicos, la tuerca aprieta uno contra otro los elementos cónicos haciendo estanqueidad. Este elemento es especialmente recomendable para tramos muy largos de tuberías ya que facilita las labores de desmontaje y montaje, facilitando las labores de mantenimiento.

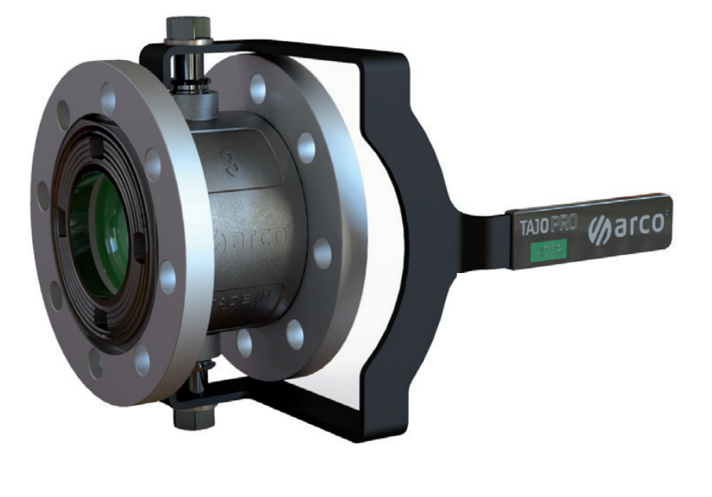

Se utilizará el enlace por bridas para conectar grandes diámetros. La estanquidad se consigue mediante apriete de las dos bridas mediante una junta. Para las dimensiones de las bridas ver normas UNE-EN 1092.

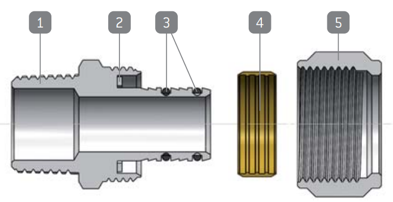

Consiste en una unión realizada mediante una mordaza que deforma un casquillo metálico empujando el tubo contra las juntas tóricas del accesorio.

|

|

|

Pasos para realizar una buena unión

1-Corte perpendicular a la generatriz del tubo 2-Escariado-calibrado 3-Colocación del accesorio viendo que el tubo llega hasta el final de su recorrido 4.-Prensado con mordaza |

A tener en consideración para realizar una buena unión.

-Te puede interesar: Sistema press multicapa agua-

Requiere de una herramienta especial se expande el tubo y el casquillo plástico. Una vez deformado el conjunto casquillo-tubo se monta sobre el accesorio, siendo necesario esperar antes de abrir el agua. Normalmente solo se puede emplear con PEX.

La herramienta desplaza un anillo que realiza el apriete tubo-accesorio.

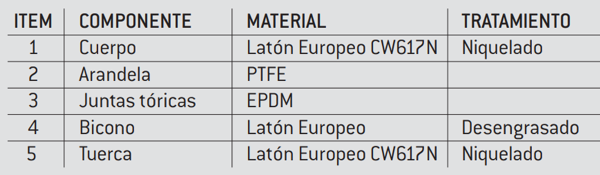

Al apretar la tuerca el bicono del interior del accesorio aprieta realizando la estanqueidad tubo-accesorio, la característica principal de este sistema es que no requiere de una máquina especial para su instalación.

|

|

Empleado en conexiones de gas butano. Su uso es residual.

Disponible para muy diversos materiales, es un sistema muy rápido y sencillo de usar, los accesorios son muy caros y deben de instalarse con el tubo suministrado por mismo fabricante que el accesorio.

Normalmente es empleado en PVC y PVC presión, realiza la unión aplicando un adhesivo. Es un método sencillo de unión, pero debemos tener en consideración que no se puede desmontar una vez hecha la unión y tener cuidado dado que los productos químicos empleados pueden ser inflamables o tóxicos (seguir siempre las indicaciones del fabricante).

A tener en consideración para realizar una buena unión: